Bảo dưỡng phòng ngừa (Phần 1)

Công tác Bảo dưỡng cũng như hoạt động sản xuất của công ty thường ở thế bị động khi những sự cố hỏng thiết bị xảy ra. Hỏng thiết bị đột ngột thường gây ra những thiệt hại:

|

1. Gián đoạn sản xuất, có thể làm trì hoãn thời gian giao hàng. 2. Tăng tiêu hao nguyên, vật liệu và năng lượng do tăng định mức tiêu thụ và do tỷ lệ sản phẩm hỏng tăng, tăng chi phí sản xuất. 3. Giảm chất lượng sản phẩm. 4. Tăng các nguy cơ về tai nạn lao động và làm giảm chất lượng môi trường làm việc. 5. Nguy cơ phải thay mới thiết bị, thậm chí là dây chuyền sản xuất. |

|

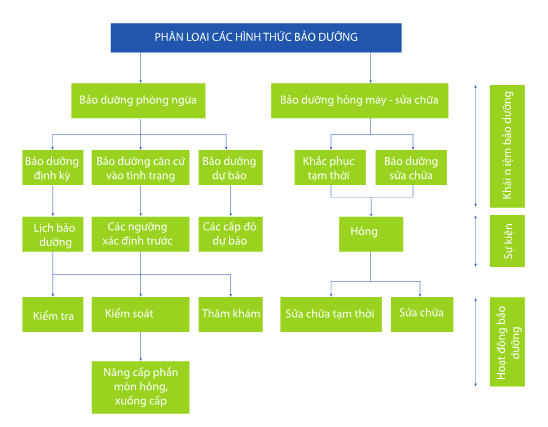

Công tác bảo dưỡng bao gồm:

- Bảo dưỡng sửa chữa: đây là cách thức lạc hậu nhất. Khi máy mỏng hỏng, thiết bị dừng lại thì công tác bảo dưỡng sửa chữa mới bắt đầu.

- Bảo dưỡng phòng ngừa: Đây là phương pháp tiên tiến và chúng ta cần tìm hiểu sâu hơn.

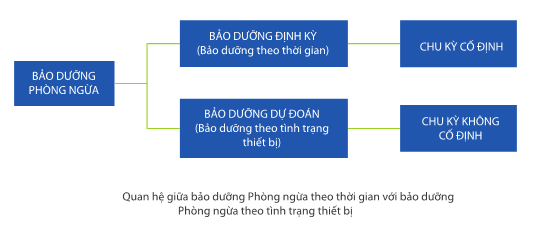

BẢO DƯỠNG PHÒNG NGỪA, bao gồm bảo dưỡng phòng ngừa theo thời gian và bảo dưỡng phòng ngừa theo tình trạng thiết bị.

Bảo dưỡng Phòng ngừa theo thời gian (Preventive Maintenance - Time Based Maintenance).

(Phương pháp này còn được gọi đơn giản là Bảo dưỡng Phòng ngừa)

Đây là phương pháp bảo dưỡng hiện được áp dụng trong hầu hết các nhà máy, dây chuyền sản xuất ở Việt Nam (trừ một số ít các nhà máy mới xây dựng). Trên thế giới, phương pháp này đã được phát triển và phổ biến từ những năm 1950. Nội dung chủ yếu của phương pháp này là các máy móc thiết bị trong dây chuyền sản xuất sẽ được sửa chữa, thay thế định kỳ theo thời gian. Ví dụ cứ mỗi tháng một lần sẽ dừng dây chuyền cho sửa chữa nhỏ và khoảng một năm một lần dừng dây chuyền để thực hiện các sửa chữa lớn. Thực tế phần lớn các dây chuyền sản xuất dừng bảo dưỡng mỗi năm 2 lần. Mỗi khi dừng máy định kỳ để sửa chữa, bảo dưỡng, các bộ phận, chi tiết máy sẽ được kiểm tra, cân chỉnh, phục hồi, nếu cần thiết sẽ được thay thế. Sau mỗi đợt sửa chữa như vậy toàn bộ các thiết bị máy móc trong dây chuyền được coi như đã sẵn sàng cho đợt sản xuất mới.

Về mặt lý thuyết, dường như đây là phương pháp khá lý tưởng. Tuy nhiên, trong thực tế phương pháp này vẫn bộc lộ khá nhiều nhược điểm:

- Thứ nhất là việc xác định các chu kỳ thời gian để dừng máy. Do phân bố của các hư hỏng theo thời gian rất khác nhau nên việc xác định các chu kỳ sửa chữa thích hợp cho toàn bộ dây chuyền rất khó. Nếu khoảng thời gian giữa hai lần dừng máy dài, các hư hỏng có thể xuất hiện giữa hai lần dừng máy gây ra ngừng sản xuất bất thường. Nếu khoảng thời gian giữa hai lần dừng máy ngắn, khối lượng sửa chữa thay thế lớn, một số chi tiết vẫn còn dùng được nhưng đến thời hạn vẫn phải thay thế gây lãng phí.

- Thứ hai, do chủng loại máy móc thiết bị có thể hư hỏng cần sửa chữa bảo dưỡng trong mỗi đợt dừng máy của nhà máy thường rất đa dạng, khối lượng chi tiết thay thế, bố trí nhân lực, vật lực cho mỗi lần dừng máy là rất lớn nhưng thực tế các chi tiết cần thay thế sửa chữa lại không nhiều gây lãng phí.

- Thứ ba, các máy móc thiết bị có thể bị hư hỏng do sự bất cẩn của công nhân trong quá trình kiểm tra, bảo dưỡng. Một số loại máy dễ bị hỏng, mòn hay giảm tuổi thọ do bị tháo ra lắp vào nhiều lần. Thuật ngữ trong ngành bảo dưỡng gọi hiện tượng này là “bảo dưỡng quá mức”.

Bảo dưỡng Phòng ngừa theo tình trạng thiết bị

(Preventive Maintenance - Condition Based Maintenance). (Còn gọi là Bảo dưỡng theo tình trạng)

Đây là phương pháp bảo dưỡng phòng ngừa tiên tiến được phát triển từ Bảo dưỡng Phòng ngừa theo thời gian, và được áp dụng trong các ngành công nghiệp khoảng từ giữa những năm 1950. Nội dung chính của phương pháp này là: trạng thái và các thông số làm việc của các máy móc thiết bị hoạt động trong dây chuyền sẽ được giám sát bởi một hệ thống giám sát và chẩn đoán tình trạng thiết bị.

Hệ thống giám sát sẽ chịu trách nhiệm giám sát các hiện tượng xuất hiện trong quá trình làm việc của thiết bị như tiếng ồn, độ rung, nhiệt độ...,kiểm tra tình trạng thực tế của thiết bị, phát hiện các trạng thái bất thường của thiết bị, qua đó xác định chính xác xu hướng hư hỏng của thiết bị.

Hệ thống phân tích và chẩn đoán tình trạng thiết bị sẽ chịu trách nhiệm phân tích các kết quả thu được từ hệ thống giám sát, thông báo chính xác vị trí, mức độ hư hỏng giúp người sử dụng kịp thời điều chỉnh hoặc thay thế các phần hư hỏng, tránh các hư hỏng theo dây chuyền. Hệ thống này còn cho phép xây dựng một bộ hồ sơ dữ liệu về thiết bị (lý lịch máy). Từ đó có thể chẩn đoán các nguyên nhân gây hỏng thường gặp và hỗ trợ tìm cách khắc phục, ngăn ngừa.

Trong phương pháp này, thay vì sửa chữa, bảo dưỡng theo chu kỳ thời gian, người sử dụng sẽ giám sát tình trạng của các thiết bị thông qua các phép đo và kiểm tra theo chu kỳ thời gian. Tuỳ theo tình trạng hoạt động, mức độ phức tạp và quan trọng của thiết bị người ta xác định các khoảng thời gian đo phù hợp và như vậy người bảo dưỡng có thể giám sát chặt chẽ tất cả các thiết bị cần thiết. Ví dụ đối với các tua bin thì đo và giám sát liên tục, với các quả lô, ổ lăn các phép đo sẽ được thực hiện hàng ngày, còn với động cơ điện thì chỉ cần đo 2 lần trong tháng là đủ. Việc quản lý chặt chẽ tình trạng các thiết bị còn cho phép chủ động trong lịch bảo dưỡng, kế hoạch sản xuất và sẵn sàng hơn trong việc tiếp nhận các đơn hàng lớn.

Vì chi phí cho công việc thực hiện các phép đo và phân tích nhỏ hơn rất nhiều so với với công việc sửa chữa; độ an toàn và độ tin cậy của dây chuyền rất cao (do được giám sát chặt chẽ) nên phương pháp bảo dưỡng này đựơc coi là giải pháp kỹ thuật ưu việt cho việc quản lý bảo dưỡng nhà máy và các dây chuyền công nghiệp.

Phương pháp khác

Bảo dưỡng Dự báo: là một phương pháp bảo dưỡng gần tương tự như bảo dưỡng dựa trên tình trạng thiết bị cũng đã được phát triển song song. Về bản chất, loại hình này dựa trên cơ sở dữ liệu bảo dưỡng và sử dụng các phần mềm chuyên biệt sử dụng các kỹ thuật và hoặc các chuyên gia bảo dưỡng để dự báo về tình trạng hiện thời của thiết bị, xác suất hỏng của thiết bị (hay khả năng sẵn sàng của thiết bị) ở các thời điểm cần biết trong tương lai. Kỹ thuật bảo dưỡng này không yêu cầu đầu tư lớn nhưng phụ thuộc rất nhiều vào trình độ chuyên gia và đặc biệt là hệ thống cơ sở dữ liệu bảo dưỡng phải rất đầy đủ, tin cậy và được thu thập trong thời gian đủ dài, thậm chí tới hàng chục năm. Do các yếu tố này khó hội tụ ở các doanh nghiệp Việt Nam nên chúng tôi không tập trung giới thiệu Bảo dưỡng Dự báo trong tài liệu này.

Bảo dưỡng Cơ hội: về bản chất, Bảo dưỡng Cơ hội là việc thực hiện công tác bảo dưỡng, sửa chữa với các hư hỏng không có trong kế hoạch khi dây chuyền hay thiết bị phải dừng vì một nguyên nhân nào đó: hỏng đột ngột ở một bộ phận khác, mất điện, hết đơn hàng. Một số quan điểm không coi đây thực sự là một phương pháp bảo dưỡng. Tuy nhiên, Bảo dưỡng Cơ hội có ý nghĩa tương đối lớn trong việc giảm chi phí và thời gian bảo dưỡng. Nó cũng có thể áp dụng tốt với Bảo dưỡng Phòng ngừa theo tình trạng thiết bị.

(hết phần 1)